Ścieżki ogrodowe, patia, tarasy z kamienia

Prezentujemy przegląd kamiennych ścieżek ogrodowych, od form naturalistycznych do bardziej formatowanych o charakterze chodników. Prezentowane nawierzchnie mogą być także wykorzystane jako powierzchnie tarasów, patiów, a niektóre nawet podjazdów. Przy każdym rozwiązaniu wskazujemy skały, z których można wykonać dany typ ścieżki.

Kamienna ścieżka ogrodowa z pojedynczych płyt poligonalnych na trawie

- Pojedyncze płyty kamienne rozłożone bezpośrednio na darni. Płaska powierzchnia płyt pozwala na taki zabieg. Grubość płyt zapewnia ich niezbędną wytrzymałość, a mimo to pozwala kosić trawnik (nie nadaje się jedynie dla trawników bardzo nisko koszonych typu golfowego).

- Zalety: bardzo szybkie i łatwe wykonanie, dowolna aranżacja kształtu.

- Możliwa do wykonania z płyt kamiennych z gnejsu, kwarcytu, piaskowca, wapienia.

Kamienna ścieżka ogrodowa z pojedynczych płyt poligonalnych w trawie

- Pojedyncze płyty z kamienia wkopane w darń. Można to zrobić przed zasianiem trawnika lub w trakcie jego wegetacji. Ze względu na stosunkowo niewielką grubość płyt wymagane jedynie zdjęcie darni. Nadaje się na ścieżki na wszystkie trawniki, także nisko cięte.

- Zalety: szybkie i łatwe wykonanie, dowolna aranżacja kształtu.

- Możliwa do wykonania z płyt kamiennych z gnejsu, granitu (małe płyty), kwarcytu, piaskowca, wapienia.

Kamienna ścieżka ogrodowa z płyt poligonalnych z obramowaniem – wersja 1

- Bardziej „formalne” zorganizowanie powierzchni. Obramowanie z kostki granitowej. Chodnik na podbudowie betonowej. Jako wypełnienie między płytami zastosowano żwir.

- Zalety: łatwe wykonanie, dowolna aranżacja kształtu.

- Możliwa do wykonania z płyt kamiennych z gnejsu, kwarcytu, piaskowca, wapienia.

Kamienna ścieżka ogrodowa z płyt poligonalnych z obramowaniem – wersja 2

- Bardziej „formalne” zorganizowanie powierzchni. Obramowanie z obrzeża granitowego surowo łupanego. Chodnik bez podbudowy betonowej. Jako wypełnienie między płytami zastosowano kostkę granitową. Chodnik płynnie się łączy z trawnikiem przez „wtopienie” ostatnich płyt w trawnik (na zdjęciu jeszcze nie wyrósł). Chcieliśmy pokazać możliwość „płynnego” połączenia podjazdu z kostki granitowej z trawą.

- Zalety: łatwe wykonanie, dowolna aranżacja kształtu.

- Możliwa do wykonania z płyt kamiennych z gnejsu, kwarcytu, piaskowca, wapienia.

Kamienna ścieżka ogrodowa z płyt poligonalnych z obramowaniem – wersja 3

- Ścieżka w formie chodnika. Obramowanie i powierzchnia z piaskowca. Chodnik na podbudowy betonowej. Płyty kamienne „wtopione” w beton.

- Zalety: łatwe wykonanie, dowolna aranżacja kształtu.

- Możliwa do wykonania z płyt kamiennych z gnejsu, kwarcytu, piaskowca, wapienia.

Kamienna powierzchnia ogrodowa z płyt poligonalnych

- Powierzchnia kamienna na podbudowie (jak przy nawierzchniach z kostki granitowej), która może być mocno obciążana. Nadaje się na podjazdy, oczywiście także na tarasy, patia itp. Obramowanie z obrzeża granitowego surowo łupanego.

- Zalety: dowolna aranżacja kształtu.

- Możliwa do wykonania z płyt kamiennych z gnejsu, kwarcytu, piaskowca, wapienia (dobór skał zależny od obciążeń – na podjazdy najlepszy gnejs jak na prezentowanym zdjęciu).

Kamienna powierzchnia ogrodowa z płyt formatowanych – wersja 1

- Powierzchnia kamienna z płyt formatowanych na podbudowie (jak przy nawierzchniach z kostki granitowej), która może być mocno obciążana. Na ścieżki, tarasy, patia itp. Obramowanie z dowolnego kamienia. „Fuga” z grysu lub żwiru.

- Płyty mogą mieć brzegi łamane (jak na zdjęciu, bardziej naturalny wygląd) lub cięte.

- Powierzchnie płyt: łupane, „po pile”, szlifowane, piaskowane.

- Zalety: dowolna aranżacja kształtu, ale brzegi proste lub linia łamana.

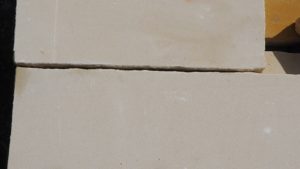

Kamienna powierzchnia ogrodowa z płyt formatowanych – wersja 2

- Powierzchnia kamienna z płyt formatowanych na podbudowie (jak przy nawierzchniach z kostki granitowej), która może być mocno obciążana. Na ścieżki, tarasy, patia itp. Obramowanie z dowolnego kamienia.

- Płyty mogą mieć brzegi łamane (jak na zdjęciu, bardziej naturalny wygląd) lub cięte.

- Powierzchnie płyt: łupane, „po pile”, szlifowane, piaskowane.

- Zalety: dowolna aranżacja kształtu, ale brzegi proste lub linia łamana.

- Możliwa do wykonania z płyt kamiennych z gnejsu, granitu, kwarcytu, piaskowca.

Każda skała to cała gama innych, niepowtarzalnych kolorów. Do ogrodu przeznaczone są przede wszystkim płyty kamienne, choć na solidnej podbudowie i dobrym klejeniu można też wykorzystać wybrane płytki elewacyjne.

>>> Zobacz przegląd płyt kamiennych >>>